Детали Токарного Станка

На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой. Универсальный токарно-винторезный станок 1П611 используется для изготовления деталей. Алгоритм работ идентичен, а травмоопасность ниже. Из чего состоит токарный станок: детали устройства. Пускай устройство подобного агрегата заводского производства включает в себя множество узлов. А изготовленный своими руками токарный мини-станок по металлу оснащается четырьмя основными – рамой (на которой крепятся детали), суппортом, передней и задней бабкой и резцедержателем. На стоит забывать и про электропривод (о нем поговорим позже подробнее).

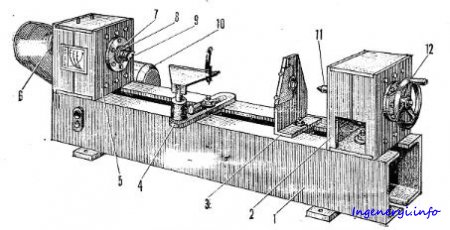

Токарный станок 1882 года, (город ) Тока́рный стано́к — для из, и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание, подрезку и обработку торцов, и отверстий и т. д. Заготовка получает вращение от, — режущий инструмент — перемещается вместе с салазками от ходового вала или ходового винта, получающих вращение от механизма подачи. Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени и другим признакам.

Применение на станках дополнительных специальных устройств (для, радиальных отверстий и других видов обработки) значительно расширяет технологические возможности. Токарные станки, полуавтоматы и автоматы, в зависимости от расположения, несущего приспособление для установки заготовки обрабатываемой, делятся на горизонтальные и вертикальные.

Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Самые распространённые токарные станки в советское время —. Содержание. Виды токарных станков Доступны различные формы токарных станков в разных форматах и спецификациях.

Есть деревообрабатывающие токарные станки, металлообрабатывающие станки и машины, используемые для декоративного точения, обработка стекла и алмазная обработка. Существуют легкие токарные станки, которые полезны для мягких работ, например, в мини-инструментальных комнатах или для практических применений или демонстраций. Существуют мощные токарные станки, используемые для массового производства на электростанциях, сталелитейных и бумажных фабриках, судостроительной и автомобильной промышленности, горнодобывающей промышленности, текстильной промышленности.

Токарно-винторезный станок. Сетчатое ( накатанное) рифление на цилиндрической детали Токарно-винторезный станок предназначен для выполнения разнообразных токарных работ по и, включая точение конусов, нарезание метрической, модульной, дюймовой и питчевых. Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства.

Конструктивная компоновка станков практически однотипна. Обработка вала на токарном станке Автоматы предназначены для токарной обработки сложных и точных деталей из калиброванного холоднотянутого прутка круглого, шестигранного и квадратного сечения или из труб в условиях серийного производства. На них можно выполнять: черновое, чистовое и фасонное точение, подрезку, сверление, растачивание, зенкерование, развёртывание, резьбонарезание, отрезку,. Достаточная мощность привода и жёсткость конструкции обеспечивают высокую производительность. Некоторые модели могут одновременно выполнять более одной операции, что серьёзно повышает производительность таких станков. Токарно-фрезерный обрабатывающий центр Обрабатывающий центр совмещает функции токарного.

Хотя на с приводным револьвером можно осуществлять фрезерование и сверление, однако возможности таких станков существенно ограничены подвижностью револьвера. Для решения этой проблемы в обрабатывающих центрах есть фрезерная голова под конус HSK или Capto (реже стандартный конус ISO либо BT) Конусы HSK и Capto позволяют устанавливать токарный резец прямо во фрезерную голову, что позволяет осуществлять операцию точения. При этом можно использовать резцы с квадратным сечением хвостовика, зажатые в специальную переходную оправку (чаще применяется на HSK-шпинделях), либо резцы со специальным хвостовиком (характерно для Capto-шпинделей). Токарный обрабатывающий центр HAAS SL-20 Таким образом один и тот же шпиндель фрезерной головы используется как для вращающегося, так и для статического инструмента. Смена инструмента осуществляется автоматическим сменщиком инструмента. На обрабатывающих центрах используют инструмент со сменными пластинами, либо цельный. Напайной инструмент, как правило, не используется.

Станок может иметь и револьверную голову, но такая компоновка редко используется. Обрабатывающие центры предназначены, прежде всего, для обработки сложных деталей, требующих как операции точения, так и фрезерования, например, таких, как.

Станки с. Токарный станок с системой управления ЧПУ Развитие вычислительной техники привело к созданию станков с программным управлением. В СССР выпускалось большое количество типов станков с ЧПУ — 16К20 («Красный пролетарий», Москва), 16Б16 (Куйбышев), ЛА155 (Ленинград) и др. Станки с ЧПУ заняли нишу между универсальными и агрегатными станками при производстве большой номенклатуры продукции (обеспечивается библиотекой программ обработки) относительно небольшими партиями (десятки и сотни штук). Малое время переналадки и высокая повторяемость обработки на станках с ЧПУ позволили резко увеличить выход годных деталей при многооперационной обработке.

Базовыми системами ЧПУ в СССР были и (токарная группа) и и (фрезерная группа). Сегодня ведущие производители станков с ЧПУ — Китай, Тайвань, США, Испания, Италия, Япония и Германия.

Интересные факты. Самый большой токарный станок (длиной 38,4 м и весом 416,2 т) построен западногерманской компанией (нем.) в 1973 году по заказу Комиссии по электроснабжению из Рошервилля. Он способен обрабатывать детали весом 300 тонн. Диаметр его поворотного основания — 5 м. Также на Викискладе.

Ссылки. // ostankah.ru.

// ostankah.ru.

Оглавление. Задняя бабка токарного станка предназначается для поддержания обрабатываемой заготовки, которая крепится непосредственно в этот узел. Здесь заготовка вращается относительно своей оси, пока подвергается обработке режущим инструментом. В устройства также можно закреплять сами инструменты, такие как зенкеры, сверла, метчики, плашки, центра, развертки и так далее. Она расположена на станине, а положение центра в данном случае зависит от того в какой именно последовательности производится крепление болтов. В процессе настройки следует избегать ударов по корпусу, так как они могут сбить положение центра.

Поэтому могут возникать проблемы как выставить заднюю бабку. Перемещение данного технического узла станка происходит вручную, так как она передвигается по направляющим станины. Операции по закреплению осуществляются при помощи рукоятки.

Фото:задняя бабка токарного станка Сам же, а также другие модели, используется для обработки деталей, таких как валы, диски, втулки и прочие цилиндрические заготовки. Они обрабатываются точением, которое проходит внутри и снаружи детали, в зависимости от используемого резца. Данное оборудование весьма распространено в современной промышленности, поэтому все узлы у него являются точно выверенными.

Устройство задней бабки токарного станка Данный элемент токарного станка имеет такие основные конструктивные детали:. Основание устройства или плита;. Корпус задней бабки. Пиноль;. Маховик (колесо перемещения пиноли);.

Рукоятка маховика (фиксация задней бабки);. Винт для поперечного перемещения задней бабки. Фото:устройство задней бабки токарного станка Как правило, плита во всех моделях делается плоской. Во время работы следует обеспечивать максимально надежное крепление. Выступ поперечины необходимо располагать в щели, образуемой направляющими станка. Основные движения Задняя бабка токарного станка перемещается в тех случаях, когда происходит зацепление выступа планок.

Тогда же может включиться автоматическое перемещение суппорта. Перемещение задней бабки вдоль станины происходит при помощи специальной рукоятки. Это может применяться для установки заготовки в центре устройства, для подведения резца к детали, а также для поворота револьверной головки. Если станок имеет средние размеры, то перемещение происходит благодаря повороту небольшой шестерни, которая располагается в кронштейне. Она зацепляется с рейкой станка.

Если же размер станка является большим, то эта процедура осуществляется при помощи электрического привода. Перемещение пиноли осуществляется в осевом направлении. Движение подачи здесь также происходит при помощи осевого перемещения. Здесь нет разницы, закрепляется в пиноли режущий инструмент или обрабатываемая заготовка, так как вращательные движения определятся операциями, которые производятся на станке. Юстировка и настройка задней бабки Перед тем как вставить деталь в заднюю бабку, следует ее отрегулировать. В первую очередь нужно определить соосность. Для этого задняя бабка токарного станка 1К62 подводится к вершине противоположного узла, чтобы расстояние между ними было не более 0,5 мм.

Детали Токарного Станка По Металлу

После этого нужно закрепить пиноль и проверить, можно и на глаз, насколько совпадают вершины по горизонтальной плоскости. Если они не совпадают, то регулировка соосности осуществляется путем перемещения задней баки. Еще один способ регулировки предполагает зажатие заготовки в кулачках с последующим ее протачиванием по диаметру, которые должен совпадать с диаметром пиноли задней бабки. Измерения здесь осуществляются микрометром. На самой пиноли и на проточке индикатор выставляется в нулевом положении. Чтобы избежать люфтов во время регулировки, все должно быть надежно зажато. Поджатие детали в центрах также должно быть с одинаковым усилием.

Такое пробное протачивание позволяет отрегулировать заднюю бабку для серийной работы с партией деталей и добиться точности до нескольких сотых миллиметров погрешности. Ремонт задней бабки Ремонт задней бабки 16К20 зачастую предполагает восстановление точности сопряжения поверхности корпуса, станины и мостика, а также выставление правильных центров и восстановление точности отверстий в корпусе. Восстановление отверстий, которые предназначаются под пиноль, является одной из самых трудоемких операций. Их ремонтируют при помощи притира, а также расточек, что требует последующей доводки акриловыми пластами. Для мало изношенных отверстий подходят обыкновенные притиры, а восстановление центров происходит при помощи компенсационных накладок. Когда ремонтируют пиноли задней бабки, то здесь применяются операции по шлифовке поверхности наружного диаметра.

Для восстановления конусного отверстия используют компенсационную втулку. Это изделие имеет снаружи цилиндрическую форму, а внутри конусную. Зачастую ее производят из легированной стали, а после этого закаливают. Наружный диаметр втулки должен изготавливаться по расточному отверстию и при этом иметь небольшой зазор, примерно в 0,05 мм.

Запчасти Токарного Станка Олх

На корпусе зачастую приходится ремонтировать отверстия под подшипники. Ремонт осуществляется путем замены корпусов изношенного узла.

Запчасти Токарного Станка 16к20

После этого требуется подогнать внутренний диаметр по имеющимся подшипникам, а также выверить радиальное биение.